Menu Logistiek (wholesale)

Groothandel gebruikershandboek

Menu-item Logistiek

Introductie

Deze handleiding is bedoeld voor diegene die de leiding heeft over de logistiek binnen Softwear. Deze persoon leert hoe Softwear kan worden gebruikt voor het verdelen van goederen, het maken van inpak-, reservering- en leveringsopdrachten, voorraadplanning, retourenafhandeling, transitorders en voorraad beheer.

Taakomschrijving

De logistiek manager controleert de goederenstroom van en naar het magazijn of de magazijnen. Hij/zij is het aanspreekpunt voor de administratie en de administratieve voorraad en draagt er dus zorg voor dat deze aansluit op de daadwerkelijke magazijnvoorraad. De logistiek manager maakt de voorraadplanning voor het magazijn. Dat wil zeggen dat er wordt gekeken op welke termijn er goederen worden verwacht, wanneer en hoe frequent er goederen worden geleverd en wat er aan retourgoederen is te verwachten. Hiermee zorgt hij/zij ervoor dat bij piekdrukte de goederen snel kunnen worden verwerkt. Hiertoe wordt in minder drukke tijden zoveel mogelijk werk voorbereid.

De logistiek manager krijgt te maken met de volgende informatiestroom:

In situaties waar Softwear in een netwerkomgeving gebruikt wordt waarbij men in het magazijn toegang heeft tot het systeem kunnen veel werkzaamheden ook daadwerkelijk op de werkplek afgehandeld worden. In situaties waarbij men in het magazijn geen toegang tot het systeem heeft, verzorgt de logistiek manager de afhandeling van de administratie voor het magazijn.

Logistiekmenu: Begrippen

Alvorens over te gaan tot het behandelen van de diverse schermen in het logistiekmenu behandelen we eerst in het algemeen enkele begrippen en termen:

- Afsluiten van inkooporders

- Binnenmelden inkooporders

- Distribueren van goederen

- Printen van loopbonnen/pakbonnen

- Invoer/printen van facturen

- Printen van voorraadoverzichten

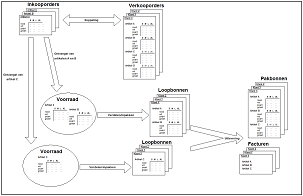

Eerst wordt de samenhang tussen de verschillende gegevens binnen Softwear uitgelegd. De werking van de verschillende schermen wordt later uitgelegd in de volgende hoofdstukken.

Begrippen

Voor de afhandeling van de gegevensstroom worden verschillende documenten gebruikt die allemaal door Softwear worden gemaakt. Omdat in de praktijk nogal eens onduidelijkheid bestaat over begrippen als pakbonnen, inkooporders en leveringslijsten gaan we nu eerst de begrippen die in Softwear worden gehanteerd beschouwen:

Inkooporder

Voor het binnenmelden van ontvangen goederen wordt gebruik gemaakt van een inkooporder. Een inkooporder is al dan niet in de vorm van een bestellijst door Softwear geprint. Bij het daadwerkelijk ontvangen van de goederen zal veelal een paklijst van de leverancier gehanteerd worden. Een dergelijke paklijst hoeft niet noodzakelijk met de inkooporder in Softwear overeen te komen. Denk hierbij aan tekorten e.d.Loopbon en pakbon

Voor het inpakken van goederen worden zogenaamde loopbonnen en pakbonnen gebruikt. Een loopbon is een inpakopdracht waarop één of meerdere artikelen staan die ingepakt moeten worden voor verzending of reservering. Bij een reservering worden de goederen niet direct geleverd maar worden voor kortere of langere tijd voor een klant gereserveerd.

Een loopbon is niet meer dan een onderdeel van de pakbon die wordt gemaakt voor de gehele zending voor een klant. Als goederen gespreid binnenkomen maar wel tegelijk geleverd moeten worden dan kunnen meerdere loopbonnen gemaakt worden om steeds een specifieke inpakopdracht te geven. Als de zending voor een klant gereed is voor levering dan geeft de pakbon weer wat er inmiddels voor die klant is ingepakt. Aan de hand van de pakbon wordt later automatisch de factuur gemaakt.

Leveringslijst

Voor de uiteindelijke levering van goederen wordt een leveringslijst gemaakt waarop alle te leveren pakbonnen worden opgesomd.

Deze leveringslijst kan al dan niet aan de expediteur meegegeven worden.

Deellevering en nalevering

Binnen Softwear wordt er verschil gemaakt tussen de begrippen deellevering en nalevering:

Een deellevering is een vooraf overeengekomen levering (van één artikel) in verschillende delen (inkooporders).

Een nalevering is het restant van een niet volledig uitgeleverde inkooporder.

Voorraad

Het begrip voorraad kan verwarring veroorzaken. Het is daarom noodzakelijk duidelijk te formuleren wat we bedoelen met een bepaald voorraadbegrip. In Softwear worden de volgende voorraadbegrippen gehanteerd:de voorraad

Dit slaat op de totale hoeveelheid goederen binnen de grenzen van het bedrijf. Zodra goederen zijn binnengemeld maken ze onderdeel uit van de voorraad. Zodra goederen het bedrijf verlaten, verlaten ze ook de voorraad. In welke hoedanigheid goederen zich binnen de logistieke informatiestroom bevinden (pakbon, loopbon) is dus niet relevant voor de voorraad.

plankvoorraad

plankvoorraad = de voorraad -/- alle pakbonnen

Dit is dus de voorraad die niet op het punt staat het bedrijf te verlaten.

termijnvoorraad

Het begrip termijnvoorraad wordt alleen gehanteerd tijdens de voorverkoop. We hebben het over de voorraad die zou ontstaan als:

- Alle inkooporders worden geleverd zoals besteld.

- Alle verkooporders worden uitgeleverd zoals overeengekomen.

De conclusie die uit een negatieve termijnvoorraad kan worden getrokken is dat er te weinig ingekocht is voor de reeds overeengekomen verkooporders. Men kan dus alvast rekening houden met tekorten tijdens de distributie.

Verdelen van goederen

We beginnen de beschrijving van de informatiestroom niet aan het begin, binnenmelden nieuwe goederen, maar bij verdelen goederen. Ontvangst goederen is onderdeel van de voorraadplanning, iets dat in deze fase van het verhaal nog te onduidelijk is.

Verdelen van goederen staat aan het begin van de uitgaande goederenstroom en is daarmee één van de meest cruciale handelingen voor de doorstroom van de goederen in het magazijn.Distribueren

Distribueren betekent letterlijk: verdelen. De goederen worden in een magazijn verdeeld over verkooporders. Het hele proces beslaat het afhandelen van voorverkooporders. Directe leveringen, verkopen op het moment dat er voorraad aanwezig is, worden later behandeld.

De distributie vindt plaats op het moment dat het magazijn opdracht krijgt het betreffende artikel te gaan inpakken. Dit zal doorgaans vlak na de ontvangst van het artikel zijn om zo snel mogelijk de ontvangen artikelen bij de klant te krijgen. Als goederen eerst opgeslagen moeten blijven in het magazijn dan kan natuurlijk gewacht worden met distribueren totdat de goederen uitgeleverd moeten worden. Als er al bekend is dat er te weinig goederen zijn om alle verkooporders te leveren dan kan de logistiek manager voorverdelen. Hierbij gebeurt hetzelfde als bij distribueren maar de opdracht tot inpakken (loopbonnen maken) wordt niet gegeven.

Er wordt één artikel uit één magazijn tegelijk verwerkt. Als resultaat zal het gedistribueerde artikel op loopbonnen voor het gekozen magazijn verschijnen. Softwear weet welke verkooporders zijn gemaakt voor een bepaald artikel. Als niet het totaal aantal bestelde artikelen op een inkooporder in één keer binnenkomt maar er een nalevering komt dan moet nog wel geselecteerd worden welke verkooporders wel en welke nog niet geleverd worden. De levering kan ook opgeschort worden totdat de nalevering ontvangen is.

De eigenlijke term distribueren slaat op het veranderen van de gekozen orders zodat deze geleverd kunnen worden met de voorhanden zijnde plankvoorraad. Er kan namelijk maar zoveel goederen gedistribueerd worden als er plankvoorraad is. Op deze manier kan nooit een inpakopdracht (loopbon) gemaakt worden voor goederen die er niet zijn.

Distribueren gebeurt met een bepaalde uitleverdatum in het vooruitzicht. Gewoonlijk zal dit de eerstvolgende dag zijn dat er wordt uitgeleverd. Het is echter ook mogelijk een uitleverdatum te kiezen die verder in de toekomst ligt. Op deze manier kunnen goederen in het magazijn worden gereserveerd tot de bewuste uitleverdatum.

Voor iedere klant die goederen krijgt toegewezen tijdens het distribueren zal een pakbon worden gemaakt met als leverdatum de gekozen uitleverdatum. Door meerdere keren te distribueren voor dezelfde uitleverdatum zullen de gedistribueerde artikelen op dezelfde pakbon worden verzameld. Er kunnen dus ook meerdere pakbonnen tegelijk voor één klant gemaakt worden door goederen voor die klant te distribueren voor verschillende uitleverdata. Dit is te gebruiken als klanten er prijs op stellen hun goederen in delen aangeleverd te krijgen. Er hoeft dan niet gewacht te worden met het maken van de inpakopdrachten voor die goederen zodat in het magazijn te allen tijde de zending voor een klant compleet gehouden kan worden. Tijdens het distribueren zal Softwear bijhouden of er voor klanten meerdere pakbonnen bestaan. Op deze manier kunnen niet per ongeluk meerdere pakbonnen komen dan de bedoeling is.

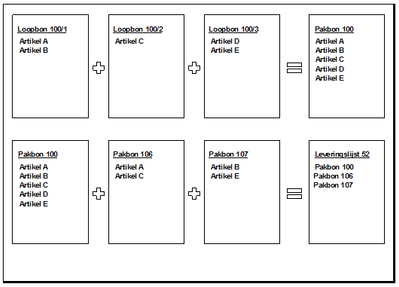

Printen loopbon

Voor iedere pakbon wordt automatisch een loopbon aangemaakt die in of voor het betreffende magazijn kan worden uitgeprint (indien in beheer de optie loopbonnen gebruiken is aangevinkt). Zolang een loopbon niet is uitgeprint zullen de nieuw gedistribueerde artikelen aan de loopbon worden toegevoegd. Na het printen van een loopbon wordt automatisch een nieuwe loopbon aangemaakt met een oplopend volgnummer. Op deze manier wordt de pakbon voor een klant in meerdere, opeenvolgend genummerde loopbonnen, opgedeeld. De loopbonnen dragen allen hetzelfde basisnummer als de pakbon dus b.v. 100/1, 100/2, 100/3, enz...

Terugmelden loopbon

Als in het magazijn de goederen op een loopbon zijn ingepakt dan dient de loopbon te worden teruggemeld. Hierbij kunnen eventuele afwijkingen worden gecorrigeerd zodat de bijbehorende pakbon blijft weergeven wat er aan de klant op de betreffende uitleverdatum geleverd gaat worden.

Als het magazijn toegang heeft tot Softwear dan kan een magazijnmedewerker zelf tijdens het terugmelden van de loopbonnen opgeven welke doosnummers zijn gebruikt voor het inpakken van de goederen en/of hoeveel stuks hangend goed er zijn ingepakt. Als het magazijn geen toegang heeft tot Softwear dan dient de magazijnmedewerker deze informatie op de loopbon te schrijven zodat de logistiek manager de loopbonnen kan terugmelden.

Deze informatie wordt verzameld op de pakbon en kan ter controle gebruikt worden op het moment dat de goederen het magazijn gaan verlaten. Het aantal dozen en hangend goed wordt uiteindelijk op de leveringslijst verzameld.Veelal zal de inhoud van de loopbon niet veranderd hoeven worden. Het is dan alleen nodig om de doosnummers in te voeren. In een apart scherm kunnen de doosnummers voor alle ongewijzigde loopbonnen snel ingevoerd worden.

Printen pakbon

Als de laatste loopbon behorende bij een pakbon is teruggemeld, kan de pakbon geprint worden. Alle geprinte pakbonnen verschijnen automatisch op de eerstvolgende leveringslijst. Als nog niet alle bij een pakbon behorende loopbonnen zijn teruggemeld op het moment dat de pakbon wordt geprint dan worden al deze loopbonnen ongewijzigd als teruggemeld beschouwd.

Als het magazijn geen toegang heeft tot Softwear dan is dit veelal de snelste manier om de goederen uit te leveren. Men mist echter wel een stuk flexibiliteit in het corrigeren van pakbonnen in geval de te leveren goederen niet kunnen worden ingepakt. Denk hierbij aan inventarisatiefouten zoals kleur- maat- of artikelverwisseling of telfouten. In een dergelijk geval moet een gecorrigeerde pakbon terug naar de logistiek manager zodat hij/zij de mutaties in Softwear kan invoeren opdat er correct wordt gefactureerd en de voorraad in Softwear correct wordt bijgehouden. Als de afstand tussen logistiek manager en magazijn te groot is om tijdig een nieuwe pakbon te maken dan is het het eenvoudigst een kopie te maken van de pakbon voor de logistiek manager. Er kan in dit geval niet beter dan een met de hand gecorrigeerde pakbon bij de goederen gevoegd worden.

Muteren pakbon

Het is mogelijk om op ieder gewenst moment pakbonnen handmatig te corrigeren of (delen ervan) weg te gooien. Op deze manier kunnen orders op het laatste moment worden tegengehouden. Van mutaties op pakbonnen kan automatisch een nieuwe pakbon worden gemaakt.

Orderoverzicht

Om het overzicht te bewaren waar goederen zich in de informatiestroom bevinden kan de logistiek manager een zogenaamd logistiek orderstatusrapport opvragen. Hierin wordt weergegeven welke loopbonnen er wel en niet geprint zijn, hoeveel pakbonnen er nog op de leveringslijst staan om teruggemeld te worden etc.

Voorverdeling

Als er grote afwijkingen zijn tussen de hoeveelheid verkochte goederen en de hoeveelheid goederen die worden geproduceerd (inkoop- of productieproblemen) dan kan het nodig zijn dat er grote hoeveelheden verkooporders dienen te worden aangepast. Dit zou normaliter pas aan het licht komen tijdens het distribueren, juist als er niet voldoende tijd is om de orders fatsoenlijk aan te passen omdat dan de doorstroomsnelheid in het magazijn in gevaar komt.

Het is mogelijk om in bovengenoemde situatie vooraf al verkooporders aan te passen op de verwachtte voorraad, bijvoorbeeld op het moment dat de fabrikant bekend maakt hoeveel goederen worden afgestuurd of op het moment dat er met de fabrikant nieuwe afspraken worden gemaakt omtrent het aantal te leveren goederen.

Het voorverdeelproces is identiek aan distribueren, er worden echter nog geen loopbonnen aangemaakt. Op het moment dat de goederen daadwerkelijk in het magazijn worden ontvangen, kunnen de orders zeer snel worden gedistribueerd omdat de voorraad immers voldoende moet zijn om de (inmiddels aangepaste) orders af te dekken. De goederen hoeven zo nooit langer in het magazijn te blijven dan strikt noodzakelijk.

Voorraadplanning

De voorraad in het magazijn wordt standaard gesplitst in A-keuze, B-keuze en monsters. Er kunnen meer magazijnen gemaakt worden, zowel virtuele magazijnen (b.v. consignatie) als fysieke (b.v. Utrecht, Amsterdam, ....).

De voorraad wordt door de volgende acties bijgewerkt:Actie

Gevolg voor voorraad

Binnenmelden nieuwe goederen

Groter

Binnenmelden retourgoederen

Groter

Binnenmelden transitorders

Groter

Aanmaken transitorder

Kleiner

Terugmelden leveringslijst

Kleiner

Muteren voorraad

Mutatie

Binnenmelden inkooporder

Het binnenmelden van goederen dient te gebeuren nadat de goederen zijn geteld. Als men in het magazijn toegang heeft tot Softwear dan kan een magazijnmedewerker de bijbehorende inkooporder binnenmelden, anders moet de logistiek manager dit doen. In het geval dat de getelde aantallen lager zijn dan de aantallen op de inkooporder blijft er een nalevering over. Deze kan worden binnengemeld als de restanten uiteindelijk worden ontvangen.

Terugmelden verzendlijst

Als goederen het magazijn gaan verlaten dient de verzendlijst teruggemeld te worden. Als men in het magazijn toegang tot Softwear heeft dan kan een magazijnmedewerker dit doen, anders dient de logistiek manager de verzendlijst terug te melden. Hiervoor dient men vanuit het magazijn door te geven welke pakbonnen wel en niet de deur uit gaan. Een voorlopige verzendlijst kan hierbij uitkomst bieden.

De verzendlijst dient als verzameldocument voor de expediteur en kan in het magazijn geprint worden. Als men in het magazijn geen toegang tot Softwear heeft en men toch een verzendlijst wil printen dan dient de logistiek manager in een vroegtijdig stadium te horen welke pakbonnen er wel en niet de deur uit gaan. Alleen zo kan hij de verzendlijst op tijd maken. De pakbonnen die op de verzendlijst staan worden automatisch gefactureerd.

Retourenafhandeling

Verkoopretouren

Verkoopretouropdrachten worden veelal door de klantenservice aangemaakt. De logistiek manager geeft daarna de expediteur opdracht de betreffende zending bij de klant op te halen of laat de klant de zending terugsturen onder vermelding van het retournummer dat door Softwear is gegenereerd. Indien retourgoederen worden ontvangen waarvoor niet eerst een retouropdracht is gemaakt (b.v. omdat de klant niet kan vertellen welke goederen hij precies retour gaat sturen) dan kan op het moment dat de binnengekomen retourgoederen zijn geïnventariseerd nog een retouropdracht gemaakt worden.

Binnenmelden retourbonnen

Als in een magazijn retourgoederen worden ontvangen dan dient de bijbehorende retourbon door een magazijn- of verkoopmedewerker te worden binnengemeld op dezelfde wijze als een inkooporder wordt binnengemeld bij de ontvangst van goederen. Indien het magazijn geen toegang heeft tot Softwear dan dient dit te gebeuren door de logistiek manager. Hiervoor kan de magazijnmedewerker, indien mogelijk, de retouropdracht gebruiken om op aan te tekenen welke goederen er daadwerkelijk ontvangen zijn.

Creditnota aanmaken

Nadat een retourbon is binnengemeld wordt automatisch een creditnota aangemaakt. Er kunnen daarnaast ook handmatig creditnota's aangemaakt worden voor kortingen of goederen waarvoor geen retouropdracht wordt gemaakt.

Transitorders

Met transitorders wordt voorraad van het ene magazijn overgeheveld naar het andere. Dit kan voor zowel virtuele magazijnen als fysieke magazijnen. Transitorders worden op dezelfde wijze afgehandeld als te verzenden goederen. Er wordt een loopbon voor geprint waarop de geadresseerde in dit geval een magazijn is.

Als een transitorder wordt gebruikt om reeds uitgevoerde handelingen in de magazijnen in Softwear in te voeren (denk aan een magazijnmedewerker die doorgeeft dat een artikel van de A-voorraad naar de B-voorraad is verhuisd nadat bij inspectie bleek dat het artikel van slechte kwaliteit is) dan kan de logistiek manager de logistieke afhandeling van de transitorder kortsluiten door zelf de pakbon uit te printen en de leveringslijst terug te melden waardoor de voorraadmutaties worden uitgevoerd. Het is in dit geval makkelijk dergelijke transitorders via een pseudo-expediteur te laten vervoeren zodat de transitorder niet op de leveringslijst van andere expediteurs verzeild raakt.

Printen transitorders

Transitorders worden uitgeprint door de loopbon die ervoor gemaakt is uit te printen. Deze loopbon kan door het magazijn worden afgehandeld als iedere andere loopbon in geval van werkelijke verhuizing van goederen. Om enig misverstand te voorkomen worden loop-/pakbonnen voor transitorders zichtbaar anders afgedrukt als gewone loop-/pakbonnen.

Binnenmelden transitorder

Voor een transitorder waar een daadwerkelijke verhuizing van goederen mee is gemoeid kan het ontvangende magazijn de transitorder binnenmelden. De afhandeling van de transitorder verloopt dan identiek aan de afhandeling van een inkooporder bij de ontvangst van nieuwe goederen. Ook hier geldt weer dat voor magazijnen die geen toegang tot Softwear hebben de logistiek manager deze taak uitvoert. Voor transitorders waar geen daadwerkelijke goederenverhuizing mee gemoeid is moet de logistiek manager altijd zelf het binnenmelden verzorgen omdat er nooit een magazijnmedewerker aan te pas zal komen.

Voorraadbeheer

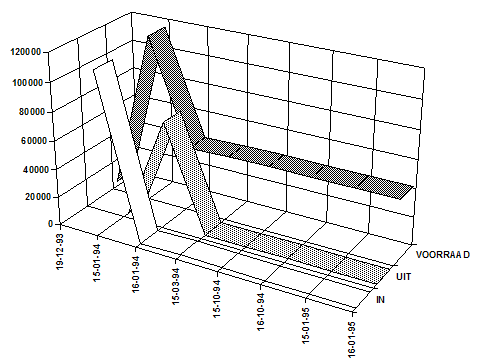

Voorraadprognose

Om de goederenstroom naar het magazijn te kunnen overzien kan Softwear een lijst met data genereren waarop volgens de in het systeem opgeslagen aankomsttijden van goederen worden verwacht. Op deze lijst staan ook de voorverkopen gedateerd aan de hand van een eventuele reserveringsdatum. Als geen reserveringsdatum is opgegeven wordt de aankomsttijd + 1 dag als verwachte levertijd genomen. Per saldo verschijnt de voorspelde voorraadomvang in de tijd:

Voorraadoverzicht

Om overzicht te houden over welke goederen er in welk magazijn liggen en hoeveel, kan Softwear verschillende voorraadoverzichten produceren.

De logistiek manager wordt geacht te kunnen verklaren hoe de verschillende voorraadoverzichten tot stand komen. Dat wil zeggen dat hij/zij bijvoorbeeld moet kunnen uitleggen waarom een verkoper niet de voorraad kan verkopen maar slechts de plankvoorraad, ook al is het voor een verkoper overduidelijk dat hij de voorraad in het magazijn op de plank kan zien liggen.

Om vragen over het tot stand komen van het huidige voorraadniveau te beantwoorden beschikt de logistiek manager over een artikelstatusrapport waarop wordt weergegeven welke voorraadtransacties er hebben plaatsgevonden voor het betreffende artikel vanaf het moment dat het voor het eerst in een magazijn kwam tot aan de huidige voorraadpositie. Als hieruit kan worden geconcludeerd dat men een Softwear-handeling is vergeten dan verdient het aanbeveling deze handeling, indien mogelijk, alsnog te verrichten. Dit om eerder het genoemde voorraadverschillenrapport niet onnodig te vervuilen. Denk hier bijvoorbeeld aan een retourbon die niet is binnengemeld maar waarvan de goederen wel aan de voorraad zijn toegevoegd.

Als men er achter komt dat een zending niet is gefactureerd omdat ze zonder tussenkomst van Softwear is geleverd, dan is het meest eenvoudige de verkoopadministratie een balifactuur te laten maken. Hiermee wordt ook de voorraad bijgewerkt maar omzeilt men het hele logistieke traject.

Muteren voorraad

Als bij magazijntellingen blijkt dat de administratieve voorraad afwijkt van de magazijnvoorraad (telfouten, zoekgeraakte goederen, onzorgvuldig Softwear-gebruik) dan kan de administratieve voorraad met de hand worden bijgewerkt. Handmatige voorraadcorrecties worden als voorraadverschillen aan de financiële administratie gerapporteerd. Voorraad muteren mag dus niet misbruikt worden om bijvoorbeeld een transitorder te omzeilen.

Normaal gesproken wordt deze functie alleen gebruikt nadat bij inventarisatie afwijkingen zijn geconstateerd.

Inventarisatie

Bij een voorraadinventarisatie moet de logistiek manager in staat zijn de voorraadtelling naast de Softwear-voorraad te leggen en eventuele afwijkingen kunnen verklaren. Op deze manier kunnen vermissingen, verwisselingen of vertellingen aan het licht komen. Het eerder genoemde artikelstatusrapport speelt hierbij een verklarende rol.

Logistiekmenu - Handelingen

Alvorens kan worden begonnen met de logistieke afhandeling binnen Softwear moeten eerst de expediteurs en daarna de magazijnen zijn opgegeven.

Invoeren expediteur

Het expediteurscherm kan opgeroepen worden via menu Logistiek - Invoer - Expediteur.

Objecten binnen het expediteurscherm

- Naam: naam van de expediteur; elke naam mag slechts éénmaal voorkomen in het expediteurenbestand

- Adres, Postcode, Plaats, Land, Telefoon, Fax: NAW-gegevens van de expediteur. Dit is optioneel

- Controleknoppen en -menu: deze hebben hun standaard uitwerking. Voor de knop Verwijder geldt dat een expediteur alleen mag worden verwijderd als hij/zij niet elders in het systeem nodig is

- OK: hiermee sluit het scherm waarbij de veranderingen bewaard blijven

- Annuleer: hiermee sluit het scherm zonder de veranderingen te bewaren

Invoeren magazijn

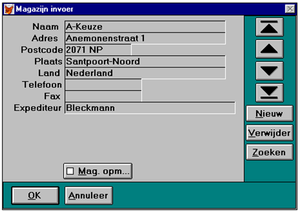

Het magazijninvoerscherm kan opgeroepen worden via menu Logistiek - Invoer - Magazijn.

Objecten binnen het magazijninvoerscherm

- Naam: naam van het magazijn; elke naam mag slechts éénmaal voorkomen in het magazijnenbestand

- Adres, Postcode, Plaats, Land, Telefoon, Fax: NAW-gegevens van het magazijn. Dit is optioneel

- Expediteur: de expediteur voor dit magazijn. Verplicht veld

- Magazijnopmerking: met de knop Opmerkingen verschijnt een scherm waarop extra gegevens voor dit magazijn ingevoerd kunnen worden. Een kruisje geeft aan dat er opmerkingen bestaan

- Controleknoppen en -menu: deze hebben hun standaard uitwerking. Voor de verwijder knop geldt nog dat een magazijn alleen mag worden verwijderd als hij niet elders in het systeem nodig is

- OK: hiermee sluit het scherm waarbij de veranderingen bewaard blijven

- Annuleer: hiermee sluit het scherm zonder de veranderingen te bewaren

Na het invullen van deze, in het algemeen eenmalige handelingen, kunnen de inkooporders worden binnengemeld.

Binnenmelden inkooporders

Het scherm om inkooporders binnen te melden kan opgeroepen worden via menu Logistiek - Binnenmelden - Inkooporders.

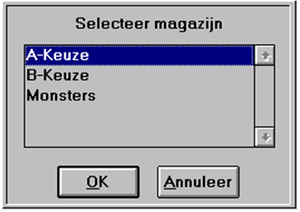

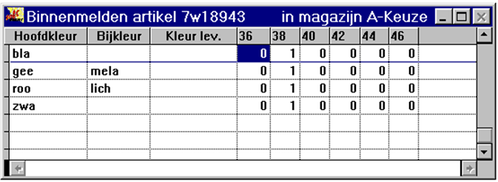

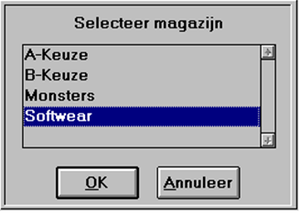

Kies eerst in welk magazijn de goederen worden binnengemeld.

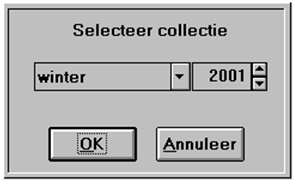

Kies hierna de collectie:

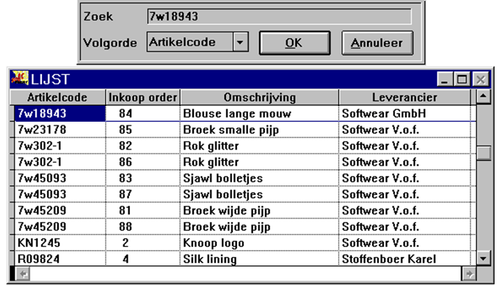

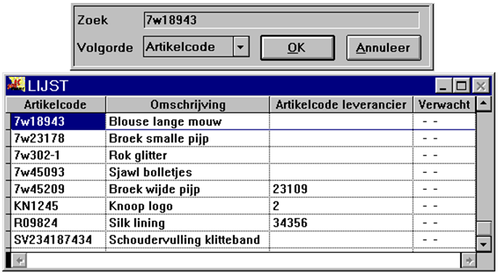

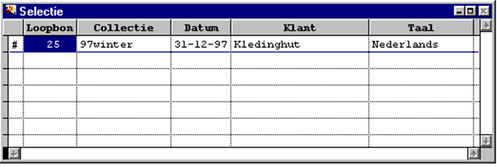

Daarna verschijnt een inkooporderselectiescherm waarin de inkooporder wordt geselecteerd die binnengemeld wordt. Hierop wordt de inkooporder getoond:

Hierna wordt de inkooporder getoond:

Opties binnen het binnenmeldartikelscherm

- Magazijnlocatie: Hiermee kan de locatie worden opgegeven waar het artikel in het magazijn is opgeslagen. Door het invullen van de magazijnlocatie zullen de artikelen op de loopbon voor een klant op de aangegeven volgorde worden geprint.

- Barcodescan: Hiermee kan door middel van een barcodescanner het artikel in beeld opgeroepen worden.

- Voorraad van artikel: hiermee kan de reeds aanwezige voorraad van dit artikel in beeld opgeroepen worden.

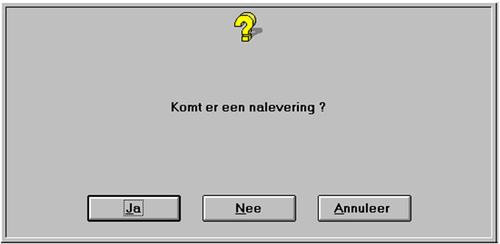

Wijzig in het binnenmeldartikelscherm eventuele afwijkingen. Als kleuren of maten helemaal (nog) niet binnenkomen kunnen de aantallen op 0 worden gezet. Voor deze afwijkingen zal worden gevraagd of er nog een nalevering zal plaatsvinden.

Indien Ja wordt gekozen zal automatisch een naleveringsorder gemaakt worden. Deze naleveringsorder kan bij ontvangst op dezelfde manier als een inkooporder worden afgehandeld.

Na het verlaten van dit scherm verschijnt het inkooporderselectiescherm weer zodat er nog meer inkooporders binnengemeld kunnen worden. Klaar met binnenmelden? Verlaat het inkooporderselectiescherm met de knop Annuleer.

Na het binnenmelden van de diverse artikelen, moeten de binnengemelde artikelen worden verdeeld.

Distribueren van goederen

Het scherm om voorraad over verkooporders te distribueren verschijnt via menu Logistiek - Distribueren. Kies eerst in welk magazijn de voorraad ligt die gedistribueerd gaat worden.

Kies daarna het bewuste artikel.

Kies vervolgens de uitleverdatum van de pakbonnen.

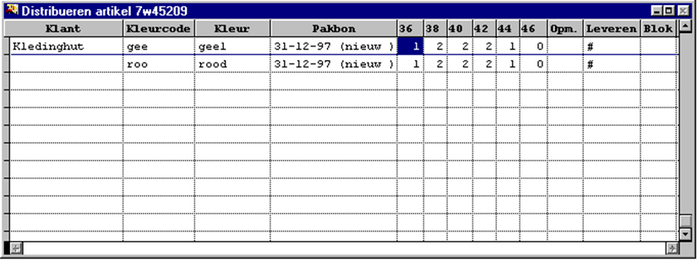

Het distributiescherm bestaat uit twee vensters.

- Het te distribueren artikelscherm

- Het restantvoorraadvenster

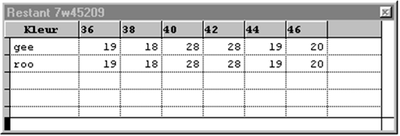

Het restantvoorraadvenster geeft de voorraad aan die gaat overblijven als de verkooporders in het orderscherm worden geleverd. Er kan pas tot distributie plaatsvinden als in het restantscherm geen negatieve getallen staan.

Negatieve getallen in het restantvoorraadscherm duiden op een tekort in de voorraad voor het leveren van alle geselecteerde orders. Positieve getallen duiden op een overschot aan voorraad.

Op twee manieren kan de verdeling van de voorraad over de orders veranderd worden:

- Wijzig de te leveren aantallen per klant.

- Selecteer klanten die wilt geleverd krijgen wél en de klanten die niet geleverd krijgen niet.

Objecten in het distributie-artikelscherm

- Klantkolom: naam van de klant.

- Kleurcode/kleurkolommen: de kleurcode en kleur van het artikel op de verkooporder van de klant. Standaard worden alle kleuren weergegeven. Met de optie Alle kleuren uit het optiemenu kan geschakeld worden tussen een orderscherm waar alle kleuren op staan of alleen de kleuren die op de verkooporders staan.

- Pakbonnummerkolom: De leverdatum en pakbonnummer van de pakbon waarop het artikel aan de betreffende klant geleverd gaat worden. Als er nog geen pakbon voor de betreffende datum bestaat dan wordt dit aangeduid met (nieuw). (nieuw…) geeft weer dat er voor de betreffende datum weliswaar geen pakbon is maar dat er voor een andere leverdatum wel een pakbon is. Er kan gekozen worden voor uitlevering op één van die bestaande pakbonnen via het orderinfoscherm in het optiemenu. In het normale geval zal de uitleverdatum worden gehanteerd die voor het distribueren is gekozen. Als op de verkooporder echter een reserveringsdatum is ingevuld dan staat in deze kolom die afwijkende datum met het bijbehorende pakbonnummer (of (nieuw)). Indien een reserveringsdatum van een verkooporder reeds is verstreken dan wordt alsnog de gekozen uitleverdatum genomen.

- Maatkolommen: In deze kolommen staan de aantallen weergegeven zoals op de verkooporders is ingevoerd. Alle verkooporders kunnen hier tegelijk bekeken worden en eventuele wijzigingen ten behoeve van het uitleveren aanbracht worden. Elke wijziging die wordt ingevoerd wordt meteen weergegeven op het restvoorraadscherm. Op deze manier kan makkelijk afgelezen worden in welke kleuren en/of maten er nog wijzigingen moeten plaatsvinden alvorens tot levering kan worden overgegaan.

- Opm. kolom: in deze kolom staat Ja als er een opmerking is geplaatst op de verkooporder die mogelijk van belang kan zijn tijdens het distribueren.

- Leverenkolom: deze kolom geeft weer welke orders er wel en niet geleverd gaan worden. Standaard zijn alle orders geselecteerd voor levering. Een order kan echter aan de levering onttrokken worden door middel van de optie Aan/uit in het selectiemenu.

- Blokkolom: Deze kolom geeft weer welke klanten er geblokkeerd zijn door de financieel manager, omdat er problemen met deze klant zijn. Deze klanten kunnen niet worden uitgeleverd totdat de blokkade door de financieel manager wordt opgeheven.

- Ruimte: Deze kolom geeft de limietruimte weer voor deze klant. De limietruimte is het bedrag van de opgegeven limiet in het debiteuren invoerscherm minus het openstaande factuursaldo uit het boekhoudprogramma, mits het boekhoudprogramma een saldilijst kan exporteren (zie de financiële handleiding).

Menu-opties in het distributie-artikelscherm

- Alle kleuren: hiermee kan geschakeld worden tussen een orderscherm waar alle te distribueren kleuren van het artikel op staan of alleen de kleuren die daadwerkelijk op de verkooporders staan.

- Verkooporderinfo: hiermee verschijnt het verkooporderinformatiescherm. Hierin staat alle verkooporderspecifieke informatie.

Objecten in het verkooporderinfoscherm

- NAW-gegevens: NAW-gegevens van de klant waar de cursor op het orderscherm op staat

- Limiet, saldo en ruimte: de limiet van de klant, het openstaande bedrag aan facturen van de klant oftewel het saldo en de ruimte om nog uit te kunnen leveren en aan de limiet te blijven voldoen

- Klant opm... knop: met deze knop kan de opmerking die bij het debiteureninvoerscherm is opgegeven getoond worden

- Verkoopordernummer: het nummer van de bijbehorende verkooporder

- Reserveren tot: hier staat, indien van toepassing, de originele reserveringsdatum die op de verkooporder is ingevoerd

- Pakbon: hier staat het door Softwear geselecteerde pakbonnummer voor de betreffende uitleverdatum. Indien er nog geen pakbon voor de klant op die datum bestaat staat hier (nieuw). Als er meerdere pakbonnen voor de betreffende klant zijn (weergegeven door (nieuw…) op het orderscherm) dan kan hier de pakbon gekozen worden waaraan het artikel wordt toegevoegd.Op deze manier kan voorkomen worden dat er een nieuwe pakbon wordt gemaakt als er omstreeks dezelfde uitleverdatum al een gereserveerde pakbon zou staan

- Order opm... knop: met deze knop verschijnt de opmerking die op de verkooporder is geschreven (het al dan niet bestaan van een opmerking op de verkooporder wordt weergegeven door een indicatie in de opm. kolom van het orderscherm)

- Pakbon opm... knop: met deze knop verschijnt een opmerkingeninvoerscherm waarop een opmerking kan worden geschreven die later op de loop- en pakbon zal verschijnen. Op deze manier kunnen mededelingen omtrent het inpakken van de order aan het magazijn doorgegeven worden

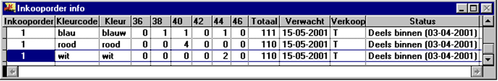

Inkooporderinfo

hiermee verschijnt het inkooporderinformatiescherm. Hierop staat alle inkooporderspecifieke informatie.

Objecten in het inkooporderinfoscherm

- Inkooporder: nummer van de inkooporder

- Kleurcode en kleur: de kleuren van de inkooporder

- Maten: de aantallen die nog openstaan om binnen te melden, dan wel na te leveren zijn

- Totaal: totaal binnengemelde aantal stuks voor dit artikel

- Verkoopbaar: Of de kleur nog verkoopbaar (T) of onverkoopbaar (F) is

- Status: de datum waarop het artikel in het magazijn wordt verwacht

- Status: de status van het artikel. Er zijn twee mogelijkheden:

Geheel binnen: er komt geen nalevering meer.

Deels binnen: voor een gedeelte binnengemeld op de aangegeven datum. Er komt nog een nalevering.

- Volgorde: de volgorde waarop het te distribueren artikel op beeldscherm getoond kan worden.

Er zijn vier mogelijkheden:

- Klant

- Kleur

- Orderdatum

- Omzetgroep

Selectiemenu op het distributie-artikelscherm

Het selecteren van orderregels kan in het selectiemenu.

In het selectiemenu staan de volgende opties:

- Aan/uit: de optie aan/uit (de-)selecteert één orderregel.

- Allen, geen, inverse: selecteren respectievelijk alle orderregels, geen enkele orderregel en het omgekeerde van de gekozen orderregels.

- Toevoegen/beperken: selecties maken op basis van kleur, land en andere argumenten.

Na het verlaten van het scherm wordt gecontroleerd of de restantvoorraad per kleur en maat positief is. Alleen in dat geval zal om een bevestiging gevraagd worden de orders werkelijk te distribueren. Gevolg is dat loopbonnen en pakbonnen van deze goederen kunnen worden geprint. Gedistribueerde artikelen van de orders van de betreffende klanten worden niet verwijderd.

Indien het artikel nog een keer moet worden gedistribueerd, kan met de optie Beperken van nog niet geleverde orders in het optiemenu alle klanten getoond worden met de artikelen en hun aantallen welke nog niet zijn uitgeleverd. Op deze manier kan een artikel zo vaak verdeeld worden als noodzakelijk is.

Indien het regelmatig voorkomt dat artikelen moeten worden geherdistribueerd, kan ook via menu Beheer - Instellingen - Systeem Softwear zo ingesteld worden dat bij het opstarten van het distributiescherm automatisch de te verdelen orders worden beperkt tot de nog niet uitgeleverde aantallen.

Printen van loopbonnen

Dit printscherm verschijnt via menu Logistiek - Printen - Loopbon. Selecteer het magazijn.

Selecteer daarna welke loopbonnen geprint kunnen worden.

selectiemenu op het loopbonselectiescherm

Het selecteren van loopbonnen wordt geregeld in het selectiemenu.

In het selectiemenu staan de volgende opties:

- Aan/uit: de optie Aan/uit (de-)selecteert één loopbon

- Allen, geen, inverse: selecteren respectievelijk alle loopbonnen, geen enkele loopbon en het omgekeerde van de gekozen loopbonnen

- Toevoegen/beperken: selecties maken op basis van verschillende eigenschappen

- Volgorde: de volgorde waarop het de loopbonnen op het beeldscherm getoond en geprint worden

Na het printen wordt de vraag gesteld of meteen doosstickers voor deze klant geprint kunnen worden. Er kan worden gekozen vaan Ja, Nee of Annuleer.

Daarna wordt de vraag gesteld hoeveel stuks er in een hangbundel gaan. Standaard worden er 10 ingevuld. Het aantal stuks kan overschreven worden.

Daarna wordt de vraag gesteld hoeveel stuks er in een doos gaan. Standaard worden er 20 ingevuld. Het aantal stuks kan overschreven worden.

Na het printen wordt de vraag Printen gelukt? gesteld.

Alleen als hier bevestigend antwoord op gegeven is, worden de loopbonnen als ‘geprint’ gemarkeerd en verdwijnen uit dit scherm. Artikelen op deze loopbonnen zijn nu alleen nog terug te vinden op de bijbehorende pakbonnen.

Printen van pakbonnen

Dit scherm kan opgeroepen worden via menu Logistiek - Printen - Pakbon (zie printen loopbonnen). Selecteer het magazijn en selecteer daarna welke pakbonnen geprint moeten worden. Na het printen wordt de vraag Printen gelukt? gesteld. Alleen als hier bevestigend antwoord op gegeven is, worden de pakbonnen als ‘geprint’ gemarkeerd en verdwijnen uit dit scherm. Artikelen op deze pakbonnen zijn nu alleen nog terug te vinden via de optie terugmelden leveringslijst.

Printen van doosstickers

Te versturen dozen of hangende goederen dienen doorgaans te worden voorzien van doosstickers met naam en adres van de ontvanger. Deze doosstickers kunnen geprint worden via menu Logistiek - Printen - Doosstickers.

Indien een Softwear-computer in het magazijn aanwezig is, kan simpelweg een adres worden opgezocht in het selectiescherm, het aantal stickers opgegeven in het print scherm en op de knop Print gedrukt worden. Als stickers op een andere locatie geprint moeten worden dan kan gebruik gemaakt worden van het aantal veld in het selectiescherm. Vul hierin in hoeveel stickers van ieder adres uitgeprint gaan worden, vul bij Aantal op het printscherm 0 in en druk op de knop Print. Alle stickers worden nu in 1 keer geprint.

Stickers worden doorlopend genummerd.